Úspora energie v podniku - hlavní směry:

- Úspora elektrické energie

- Snížení ztrát tepla a páry

- Snížení ztrát v parních potrubích

Úspora energie v podniku - metody úspory energie

- Výběr optimální cenové kategorie a revize smluvních podmínek napájení

- Optimalizace elektromotorů

- Instalace VFD

- Optimalizace systémů stlačeného vzduchu

Výběr optimální cenové kategorie pro napájení

Celkově existuje 6 cenových kategorií dodávek energie, podle nichž mohou podniky nakupovat elektřinu od zaručených dodavatelů.

Všechny malé podniky s instalovaným výkonem nižším než 670 kW spadají v době uzavření smlouvy o automatickém napájení do první cenové kategorie.

Všechny podniky s instalovaným výkonem vyšším než 670 kW automaticky spadají do třetí cenové kategorie.

První a třetí cenová kategorie nejsou vždy nejoptimálnější a nejlevnější kategorie napájení.

V některých případech může přechod na jinou cenovou kategorii snížit náklady na elektřinu o 5% - 30%.

Téma cenových kategorií je poměrně rozsáhlé, v našem přehledu o cenových kategoriích podrobně říkáme, jak správně vypočítat a vybrat cenovou kategorii napájecího zdroje.

Kromě cenových kategorií doporučujeme podrobně se podívat i na další aspekty smlouvy o dodávce energie:

- úroveň napětí,

- Napájení,

- tarif přenosu elektřiny.

V našem přehledu se dozvíte o těchto a dalších metodách snižování nákladů na energii.

Úspora energie v podniku - elektromotory

Je nutné vzít v úvahu všechna zařízení, kde se používají elektromotory:

- čerpadla,

- kompresory,

- fanoušci,

- strojové nástroje,

- výrobní linky.

Plán ovládání elektromotoru

Plán řízení motoru by se měl stát nedílnou součástí programu úspory energie elektrárny.

Takový plán pomůže zavést dlouhodobý systém úspory energie pro všechny elektromotory v podniku.

Plán řízení motoru zajistí, že k poruchám a poruchám nedojde, a pokud k nim dojde, budou rychle a efektivně vyřešeny.

Kroky k vytvoření plánu řízení motoru:

- Proveďte inventuru všech motorů v zařízení.

- Vytvořte seznam motorů s jejich hlavními parametry, technickým stavem, životností.

- Vypracujte obecné pokyny pro provádění oprav.

- Vypracovat pokyny pro preventivní údržbu, mazání a kontrolu.

- Vytvořte bezpečnostní sklad často používaných náhradních dílů.

- Vytvořte specifikaci nákupu pro nové motory.

Převíjení elektromotorů

Převíjení starého elektromotoru je obecně mnohem levnější než nákup nového.

Elektromotor by měl být vyměněn, pokud náklady na převinutí převyšují 60% nákladů na nový.

Pak vše bude záviset na tom, jak se převíjení provádí.

Pokud je práce prováděna na nejvyšší úrovni, pak motor ztratí pouze 1% - 2% procento své účinnosti.

Pokud je převíjení provedeno špatně, ztráty v elektromotoru se zvýší o 5% - 10%.

Výměna starého elektrického motoru za nový energeticky účinný má smysl v případech, kdy motor běží více než 2 000 hodin ročně.

Doba návratnosti nového energeticky účinného motoru nebude delší než 1, 5 - 2 roky.

Úspora energie v podniku zvýšením faktoru vytížení

Faktor zatížení je poměr provozního výkonu ke zdánlivému výkonu.

Takto se efektivně využívá energie.

Čím vyšší je faktor vytížení, tím efektivněji se využívá elektřina.

Elektromotor pracuje optimálně při 75% zatížení a více.

Instalace motorů nad požadovaný výkon (z bezpečnostních důvodů) proto bude nejen nákladnější, ale také neefektivní z hlediska spotřeby energie.

Faktor zatížení lze zvýšit následujícím způsobem:

- odstavení nezatížených motorů,

- výměna motorů, které jsou zatíženy méně než 45%, u méně výkonných modelů,

- přerozdělení zátěže mezi stávající elektromotory.

Frekvenční měnič (VFD)

Instalace frekvenčních měničů má smysl pouze pro dynamické systémy.

Ve statických systémech, které se například týkají pouze zvedání břemen, instalace frekvenčního měniče nepomůže a často může ublížit.

VFD vyvažuje zátěž a rychlost motoru, čímž zajišťuje optimální využití elektrické energie.

VFD může snížit spotřebu energie motoru minimálně o 5% a maximálně o 60%.

Doba návratnosti pro VFD je obvykle 1-3 roky.

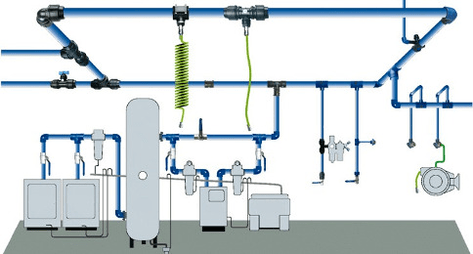

Optimalizace systémů stlačeného vzduchu

Stlačený vzduch se používá v nejrůznějších průmyslových odvětvích.

V některých podnicích je stlačený vzduch hlavním spotřebitelem elektřiny.

Stlačený vzduch se používá v pneumatických zařízeních a zařízeních, na dopravnících, automatických linkách.

Použití stlačeného vzduchu je populární, protože je pohodlným a bezpečným zdrojem energie.

Mnoho lidí ale zapomíná, že stlačený vzduch je jedním z nejefektivnějších zdrojů energie - pouze 5% elektřiny vynaložené na výrobu stlačeného vzduchu se promění v užitečnou práci, zbývajících 95% jde ven do potrubí.

Úspora energie v podniku - stlačený vzduch:

- K čištění prostor nepoužívejte stlačený vzduch.

- Snížení teploty vzduchu na vstupu kompresoru o 3% snižuje spotřebu energie o 1%.

- U těchto technických procesů snižujte pokud možno tlak stlačeného vzduchu na minimum. Snížení tlaku o 10% snižuje spotřebu energie o 5%.

- Provádějte pravidelné prohlídky, opravy kompresorových zařízení a rozvodů stlačeného vzduchu. Jeden, i ten nejmenší únik stlačeného vzduchu, může občas snížit účinnost zařízení.

Úspora energie v podniku - snižujeme ztráty tepla a páry

Pára se často používá v průmyslu, zejména v textilním, potravinářském a zpracovatelském průmyslu.

Zlepšení účinnosti parních kotlů a opětovné využití vyrobeného tepla může v těchto zařízeních významně snížit spotřebu energie.

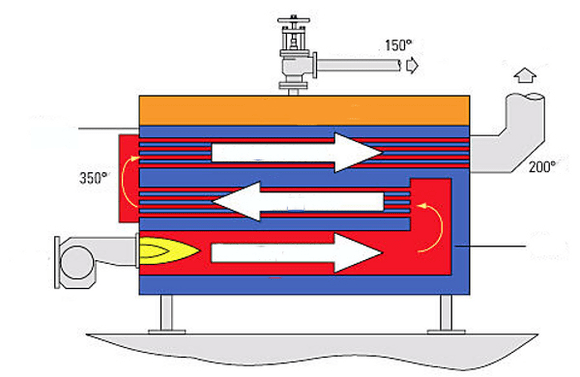

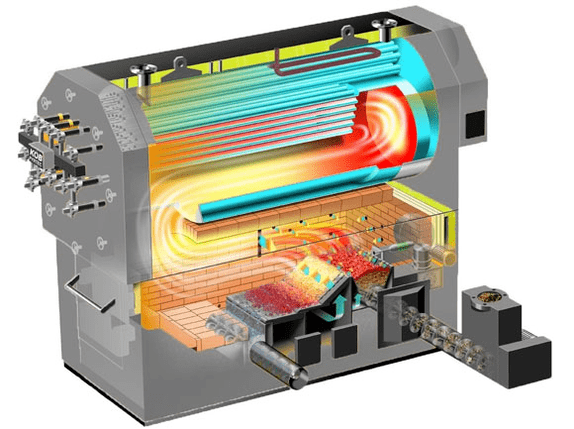

Výroba páry

Kotel pracuje nejúčinněji při plném výkonu.

Vzhledem k tomu, že se poptávka po množství páry může časem měnit, často se stává, že kotel pracuje pod svým optimálním zatížením.

Kapacita instalovaného kotle může být mnohem vyšší, než jsou potřeby podniku, kvůli poklesu poptávky po výrobcích nebo nerealizovaným plánům na rozšíření výroby.

Také kapacita kotle nemusí být vyžadována z důvodu zlepšení výrobního procesu nebo zavedení opatření k úspoře energie.

V takových případech kotel nefunguje buď na plný výkon, nebo v režimu krátkých cyklů zapnutí / vypnutí.

Obě tyto situace způsobují značné energetické ztráty.

Neexistují jednoduchá a levná řešení tohoto problému.

Nejjednodušší možnost jenainstalujte "malý" kotel, který bude pracovat na plný výkonpři průměrné nebo nízké pracovní zátěži v podniku.

Navzdory skutečnosti, že se nejedná o levné řešení, může být doba návratnosti takové investice kratší než dva roky.

A obecně je vždy efektivnější mít několik malých vyměnitelných kotlů, zejména v podnicích s měnící se poptávkou nebo významnými sezónními výkyvy ve spotřebě tepla a páry.

Automatický regulační systém

Pokud má podnik několik kotlů, má smysl instalovatautomatický systém pro regulaci zatížení kotlů. . .

Automatizace reaguje na potřebu páry v podniku, přerozděluje zátěž mezi kotle, zapíná nebo vypíná kotle, čímž významně zvyšuje účinnost celého systému.

Šoupátko

V podnicích, kde jsou kotle pravidelně odstavovány z důvodu poklesu potřeby páry, mohou být tepelné ztráty komínem poměrně vysoké.

Je možné zablokovat ztrátu horkého vzduchu komíneminstalací šoupátkakterý uzavře potrubí, když je kotel vypnutý.

Prevence a údržba

Pokud nebudou hořáky a systémy zpětného odvodu kondenzátu bez dozoru, mohou se rychle zhoršit nebo selhat.

To může snížit účinnost kotle o 20% - 30%.

Jednoduchý program údržby - zajištění toho, že všechny součásti kotle pracují na maximální úrovni - výrazně zvýší účinnost provozu.

V praxi pravidelná údržba snižuje spotřebu energie kotle o 10%.

Izolace - tepelné ztráty z povrchu správně izolovaného kotle by měly být pod 1%.

Odstranění sazí a vodního kamene

Je nutné neustále sledovat a eliminovat tvorbu sazí na trubkách kotle, vodní kámen uvnitř kotle.

0, 8 mm silná vrstva sazí snižuje přenos tepla o 9, 5%, zatímco 4, 5 mm silná vrstva snižuje přenos tepla o 69%!

Při usazování vápníku, hořčíku a křemíku na tepelném výměníku kotle se tvoří šupiny.

Stupnice o tloušťce 1 milimetr zvyšuje spotřebu energie o 2%.

Saze a vodní kámen lze odstranit mechanicky nebo kyselinami.

Tvorbu sazí a vodního kamene lze určit zvýšením teploty spalin nebo vizuální kontrolou, když kotel není v provozu.

Pokud kotel spaluje na tuhá paliva (uhlí, rašelina, palivové dříví), je třeba zvlášť pečlivě sledovat tvorbu sazí a vodního kamene.

Plynové kotle jsou méně náchylné k problémům se sazemi.

Optimalizace odluhu kotle

Odkalování kotle je vypouštění vody z kotle k čištění vody uvnitř kotle od nečistot a solí.

Účelem odkalování kotle je zabránit nebo omezit tvorbu vodního kamene.

Nedostatečné odkalování kotle může vést k vniknutí vody do páry nebo ke tvorbě usazenin v kotli.

Nadměrné odkalování znamená ztrátu tepla, vody a chemikálií.

Optimální úroveň odkalování závisí na typu kotle, provozním tlaku v kotli, přípravě a kvalitě použité vody.

První věcí, které je třeba věnovat pozornost, je příprava vody. Pokud je voda dobře ošetřena (nízký obsah soli), může být rychlost odkalování 4%.

Pokud jsou ve vodě cizí látky a soli, rychlost odkalování bude 8% - 10%.

Automatický odkalovací systém může také výrazně snížit spotřebu energie.

Doba návratnosti pro takový systém je obvykle 1-3 roky.

Snížení emisí kouře

Nadměrný kouř je často důsledkem pronikání vzduchu do kotle a komína netěsnostmi a otvory.

To snižuje přenos tepla a zvyšuje zatížení kompresorového systému.

Netěsnosti a otvory lze snadno odstranit, je pouze nutné pravidelně provádět vizuální kontrolu kotle a komína.

Regulace vzduchu

Čím více vzduchu se spotřebuje na spalování paliva, tím více tepla se vrhá do větru.

Množství vzduchu mírně nad ideálním stechiometrickým poměrem palivo / vzduch je nutné z bezpečnostních důvodů, aby se snížily emise NOx, a závisí na druhu paliva.

Kotle ve špatném technickém stavu mohou využívat až 140% vzduchu navíc, což vede k nadměrným emisím spalin.

Účinný plynový hořák vyžaduje ke spalování paliva 2% až 3% přídavného kyslíku nebo 10% až 15% přídavného vzduchu bez vzniku oxidu uhelnatého.

Obecným pravidlem je, že účinnost kotle se zvyšuje o 1% za každých 15% snížení přídavného vzduchu.

Proto je nutné neustále kontrolovat poměr palivo / vzduch.

Tato událost nic nestojí, ale má velmi dobrý efekt.

Monitorování kouřových emisí

Množství kyslíku ve spalinách je součtem přídavného vzduchu (přidaného ke zvýšení bezpečnosti a snížení emisí) a vzduchu, který prosakuje do kotle otvory a netěsnostmi.

Přítomnost netěsností a otvorů lze snadno zjistit, pokud je zaveden monitorovací systém pro přívod vzduchu a množství kyslíku ve spalinách.

Na základě údajů o množství oxidu uhelnatého a kyslíku je možné optimalizovat poměr paliva a vzduchu v kotli.

Instalace monitorovacího a analytického systému pro emise spalin se obvykle vyplatí za méně než rok.

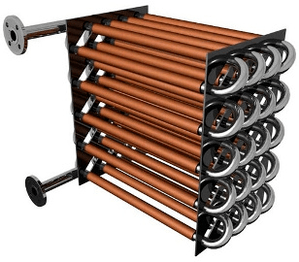

Úspora energie v podniku - instalace ekonomizéru

Teplo ze spalin lze použít k ohřevu vody vstupující do kotle.

Ohřátá voda vstupuje do kotle a vyžaduje méně tepla na přeměnu na páru, čímž šetří palivo.

Účinnost kotle se zvyšuje o 1% při každém snížení teploty spalin o 22 ° C.

Ekonomizér může snížit spotřebu paliva o 5% - 10% a vyplatí se za méně než 2 roky.

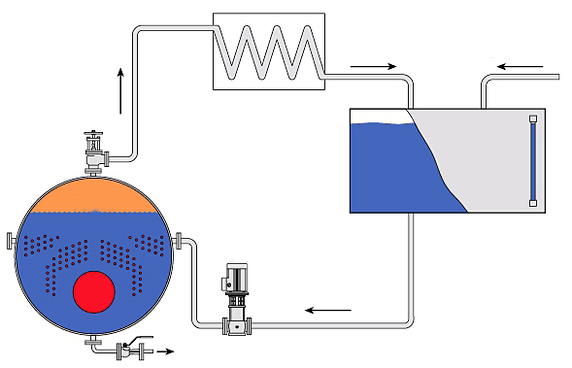

Výměník tepla pro odběr tepla z vody a páry z odkalování kotle

Výměník tepla pomůže recyklovat přibližně 80% vody a páry z odluhu kotle.

Toto teplo lze použít k vytápění budov nebo k ohřevu vody, která napájí kotel.

Jakýkoli kotel s konstantním odkalováním 5% nebo více je vynikajícím kandidátem na výměník tepla.

Pokud odkalovací systém nepracuje v konstantním režimu, je rozumné přemýšlet o jeho převedení do konstantního režimu při současné instalaci tepelného výměníku.

Průměrná doba návratnosti tepelného výměníku nepřesáhne 1, 5 - 2 roky.

Instalace kondenzačního ekonomizéru

Horký kondenzát může být vrácen do kotle, čímž šetří energii a snižuje potřebu upravené vody.

Kondenzační ekonomizér může zvýšit účinnost systému o dalších 10%.

Instalace takového ekonomizéru by měla být prováděna pod pečlivým dohledem odborníků, kteří zohlední všechny nuance takového systému, jeho vliv na kotel a chemické složení vody.

Použití systému, který vrací kondenzát zpět do kotle, se obvykle vyplatí za 1-1, 5 roku.

Systém, který směruje kondenzát na dodávku teplé vody, se vyplatí za méně než rok.

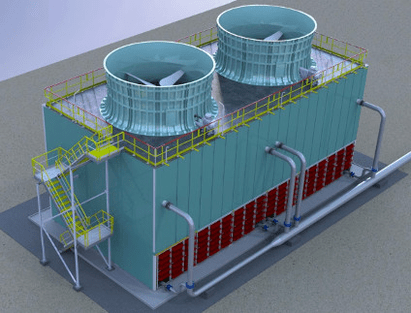

Chladicí věže (chladicí věže)

Chladicí věž je výměník tepla, ve kterém je voda ochlazována proudem vzduchu.

A pokud jde o energetickou účinnost, chladicí věž je zařízení, které odvádí teplo do větru.

Potenciál úspory energie v chladicích věžích:

- V některých podnicích má smysl úplně opustit chladicí věže. Existuje mnoho případů, kdy se topení používá k vytápění místnosti a současně se k odvádění tepla používá chladicí věž. Instalace tepelného čerpadla vyřeší problém s vytápěním a alespoň částečně sníží potřebu používat chladicí věž.

- Instalace jističů pro ventilátory chladicí věže může snížit spotřebu energie o 40%.

- Výměna hliníkových nebo železných ventilátorů za nové ventilátory (tvarované ze skleněných vláken a plastu) může snížit spotřebu energie až o 30%.

Snížení ztrát v parních potrubích

Odpojení nevyžádaných linek páry

Potřeba a spotřeba páry se neustále mění.

To může vést k tomu, že se celý systém distribuce páry nepoužívá na plný výkon, ale pouze 20% - 50%, což nevyhnutelně vede ke ztrátám tepla.

Je jasné, že optimalizace nebo rekonfigurace celého systému distribuce páry pro splnění nových potřeb bude velmi nákladná a možná neproveditelná.

Identifikace a odstavení parních potrubí, která se téměř nepoužívají, však může být velmi účinným opatřením na úsporu energie.

Úspora energie v podniku - tepelná izolace potrubí

Izolační parní potrubí může snížit energetické ztráty až o 90%.

Jedná se o jednu z nejrychlejších návratností úspor energie v systému distribuce páry.

Průměrná doba návratnosti izolace potrubí, kterými se prochází pára nebo horká voda, je přibližně 1 rok.

Kondenzujte potrubí po dobu 1, 5-2 let.

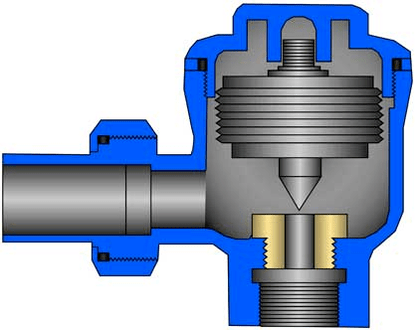

Monitorování odvaděčů kondenzátu

Jednoduchý program sledování technického stavu odvaděčů kondenzátu může výrazně snížit tepelné ztráty.

Například pokud údržba nebyla prováděna po dobu 3 až 5 let, pak je zpravidla nefunkční asi třetina odvaděčů páry, což umožňuje prosakování páry do systému odvodu kondenzátu.

Z praxe je v podnicích, které mají monitorovací program pro odvaděče kondenzátu, vadné více než 5% odvaděčů kondenzátu.

Průměrná doba návratnosti výměny nebo údržby jednoho odvaděče kondenzátu je méně než šest měsíců.

Program monitorování odvaděče kondenzátu obvykle sníží ztráty páry o 10%.

Termostatické odvaděče páry

Použití moderních termostatických odvaděčů páry může snížit spotřebu energie a zároveň zvýšit spolehlivost celého systému.

Hlavní výhodou termostatických odvaděčů páry je, že

- otevřít, když se teplota blíží úrovni nasycené páry (+/- 2 ° C),

- emitovat nekondenzovatelné plyny po každém otevření a

- jsou na začátku provozu systému v otevřeném stavu, což zajišťuje jeho rychlé zahřátí.

Tyto odvaděče páry jsou také velmi spolehlivé a lze je použít v širokém rozsahu tlaků.

Odpojení odvaděčů kondenzátu

Spotřebu energie můžete snížit vypnutím odvaděčů páry na přehřátých parních potrubích, pokud se nepoužívají.

Odstranění úniku páry

Program opravy úniku páry s malým otvorem se může vyplatit za méně než 3 až 4 měsíce.

Nesmíme zapomínat, že malé úniky mohou zůstat roky bez povšimnutí a neustále poškodit systém.

Opětovné použití kondenzátu a páry

Když odvaděč kondenzátu odvádí kondenzát z parního systému, pokles tlaku vytváří z tohoto kondenzátu páru.

Tuto páru lze společně s kondenzátem použít ve výměníku tepla k ohřevu napájecí vody nebo vzduchu.

Nejdůležitější je, že je možné tuto páru a kondenzát použít v blízkosti bodu uvolnění, protože může být velmi nákladné vytvořit samostatný potrubní systém, který by ji dopravil do místa použití.